Innovatives Kühlkonzept verringert Instandhaltungskosten

28 Jan 2020

Neuentwickelte situationsabhängige Kühlung von Thermoformwerkzeugen sorgt für weniger Verschleiß

Ärgerlich, wenn das Thermoformwerkzeug schnell verschleißt, die Standzeit gering, der Instandhaltungsaufwand hoch ist – von den entstehenden Kosten ganz zu schweigen. Die Ursache des Übels liegt oft in der Werkzeugkühlung. Die derzeit üblichen Systeme regeln und erfassen die Temperaturen meist nur ungenau. Dabei sind gerade die Temperaturen innerhalb der Werkzeuge, die mit dem Durchfallschnittprinzip arbeiten, der für den Verschleiß ausschlaggebende Faktor.

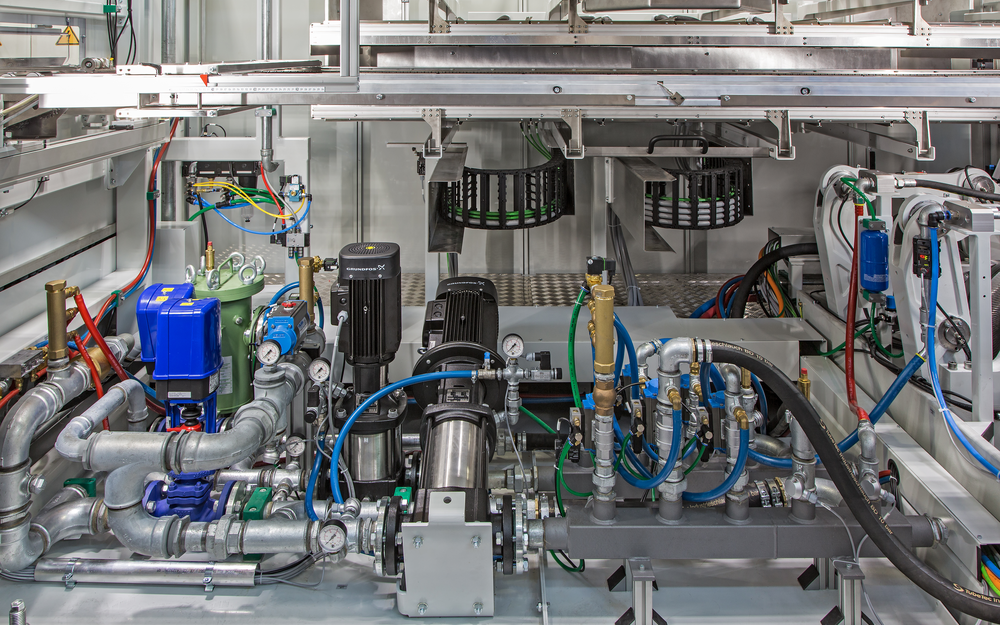

Die Spezialisten bei Kiefel, Freilassing, haben sich dieses Problems angenommen und eine Lösung entwickelt. Die neue Werkzeugkühlung funktioniert vollautomatisch und sensorgeregelt. Positiv wirkt sich die Neuerung vor allem auf die Werkzeugstandzeiten und die Produktqualität aus. Die Werkzeuge arbeiten mit zwei getrennten Kühlkreisläufen für das Ober- und Unterwerkzeug und einer erweiterten Sensorik für die optimale Regelung. Zwei Pumpen und Mischventile versorgen die beiden Kreisläufe mit Kühlwasser, die integrierte Temperaturkontrolle garantiert idealen Werkzeugschutz. Ein Überschwingen des Unterwerkzeugs ist ausgeschlossen.

Der kritische Moment

Der Produktionsstart der Maschine ist der kritische Moment für die Temperaturregulierung der Werkzeughälften. Dabei muss die im Werkzeug integrierte Kühlung innerhalb eines kurzen Zeitraums eine bis auf 40kW ansteigende Wärmeleistung ausgleichen. Die Folge: Eine inhomogene Temperaturverteilung innerhalb des Werkzeugs und eine hohe Temperaturdifferenz der beiden Werkzeughälften zueinander. Aufgrund der sehr engen Fertigungstoleranzen von, weniger als 3µm führt ein Temperaturdelta von nur 2°C bereits zu einer Ausdehnung des Materials, die für Abrieb und in der Folge für Verschleiß am Werkzeug sorgt. Die Konsequenz liegt auf der Hand: Die Schnittkomponenten des Werkzeugs müssen verfrüht nachgeschliffen werden. Es entstehen Kosten von mehreren Tausend Euro.

Bislang zur Verfügung stehende Ansätze können das Problem nicht zufriedenstellend lösen. Immer wieder zeigt sich: Durch den höheren Wärmeeintrag des unteren Werkzeuges im Vergleich zum oberen Werkzeug benötigt das Unterwerkzeug mehr Kühlleistung, als zur Verfügung steht. Seine Temperatur steigt Das obere Werkzeug kann seine Temperatur aufgrund des geringeren Wärmeeintrags jedoch konstant halten. Die temperaturbedingte Materialausdehnung der Werkzeughälften führt dazu, dass der Schnittspalt zwischen den beiden Werkzeughälften kleiner wird und der Verschleiß steigt. Dieses Phänomen tritt auch dann ein, wenn das Kühlgerät des Kunden schnelle und große Temperaturschwankungen im bereitgestellten Kühlwasser aufweist.

Die Lösung

Kiefel rückt diesem Problem zu Leibe: Mit der Innovation der situationsabhängigen Werkzeugkühlung. Diese erkennt automatisch die Fehlzustände und regelt dagegen - indem sie zum Beispiel die Temperatur des oberen Werkzeuges erhöht, wenn die des unteren Werkzeuges steigt. Damit vermeidet das neue Kühlkonzept Temperaturunterschiede zwischen Ober- und Unterwerkzeug.

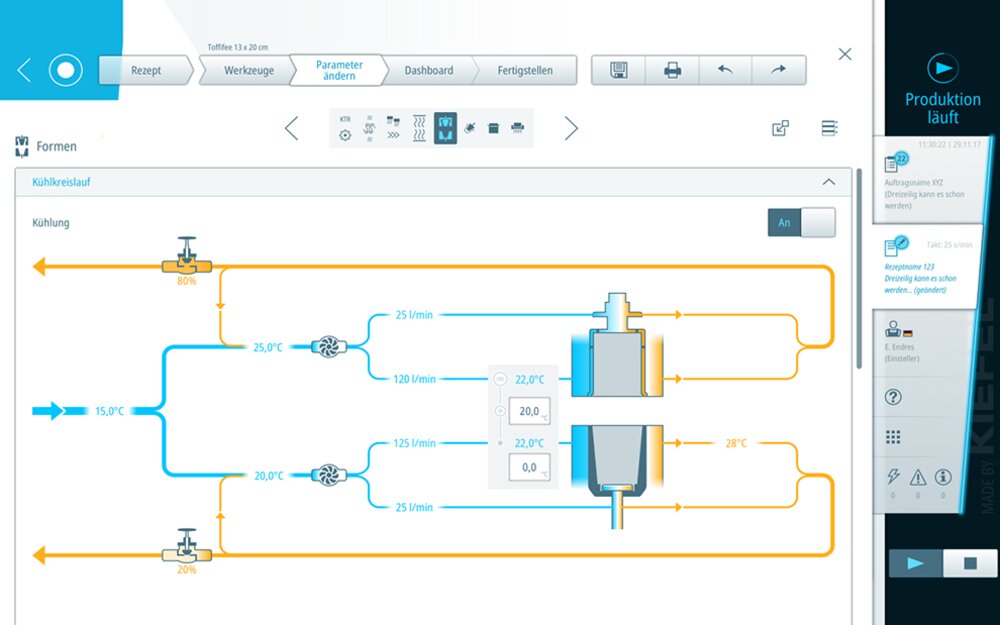

Möglich machen dies zwei unterschiedliche Pumpen, die die beiden Werkzeughälften konstant und unabhängig voneinander mit dem jeweils maximal möglichen Durchfluss an Kühlwasser versorgen. Mit diesem Kniff lässt sich der Temperaturgradienten innerhalb der Werkzeughälften sehr geringhalten. Die Temperierung des Kühlwassers geschieht über zwei separate Mischer im Rücklauf der Maschine, die die SPS Steuerung regelt. Für die optimale Regelung werden zyklisch die aktuellen Temperaturwerte des Werkzeugs, des Vor- und Rücklaufs der beiden Mischer und auch die vom Kunden zur Verfügung gestellte Kühlwassertemperatur in die Steuerung eingespeist. Der Volumenstrom in den Kühlkreisläufen bleibt immer konstant. Dieses Regelprinzip stellt ständig die optimale Kühlwassertemperatur bereit und passt die Werkzeugtemperaturen schnell und genau an den Prozess an. Daher ist kein Mittel zur Veränderung des Volumenstromes in den Kühlkreisläufen installiert, insbesondere keine drehzahlgeregelten Pumpen oder Drosseln.

Funktionsweise unter der Lupe

Das Kühlsystem unterscheidet zwischen vier unterschiedlichen Zuständen:

Standby:

Im Standby wird die Werkzeugtemperatur langsam auf die vom Bediener gewünschte Temperatur gebracht und dann gehalten. Sie beträgt idealerweise 20°C. Um eine unerwünschte Kondensation an der Werkzeugoberfläche zu vermeiden, ist in tropischen Ländern auch eine Temperatur von >20°C im Standby möglich.

Produktionsstart:

Dies ist die kritischste Situation. Beim Start wird die Vorlauftemperatur des Kühlwassers zum Werkzeug zuerst verringert, um eine starke Erwärmung des Werkzeuges zu verhindern. In sehr kleinen zeitlichen Abständen werden dann immer wieder Temperaturen und Betriebszustände mit dem Sollwert verglichen, damit die Unterwerkzeugtemperatur geringer bleibt als die des Oberwerkzeuges. Dabei kann es zu geringen Schwankungen der Werkzeugtemperatur kommen. Um den Prozess wieder zu beruhigen, wird nach bestimmten Kriterien automatisch in den Zustand Produktion geschaltet.

Produktion:

Während der Produktion werden die eingestellten Sollwerte eingeregelt, soweit es die Vorlauftemperatur des Kühlwassers des Kunden zulässt. Die Temperatur beider Werkzeughälften wird jederzeit unabhängig voneinander angepasst und geregelt. So bleiben beide Werkzeughälften stets im Toleranzfenster und eine lange Werkzeugstandzeit ist gewährleistet.

Produktionsstopp:

Beim Stopp der Maschine wird die Kühlleistung individuell je nach Werkzeug heruntergefahren. Das verhindert ein Unterkühlen und die damit verbundene Kondensation am Werkzeug.

Einfach und nutzerfreundlich

Die Kiefel-Entwickler hatten noch einen weiteren Aspekt im Fokus: Die Bedienung der neuen Kühlung sollte einfach und nutzerfreundlich sein. Das ist gelungen! Die Kühlung aktiviert sich selbstständig und benötigt nur einen wichtigen Eingabewert vom Bediener - die gewünschte Werkzeugtemperatur. [siehe Abb. 1]. Auch ist durch die konstante Werkzeugtemperatur beim Start der Maschine - selbst mit schwierigen Materialien - ab dem ersten Schuss eine stabile Qualität gewährleistet.

Kiefel ist es gelungen, mit präziserer Sensorik und einem neuen, innovativen Regelungskonzept die Werkzeugwartungskosten zu senken und seinen Kunden einen klaren Vorteil zu garantieren.